- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kako deluje laserski varilni stroj?

2023-07-19

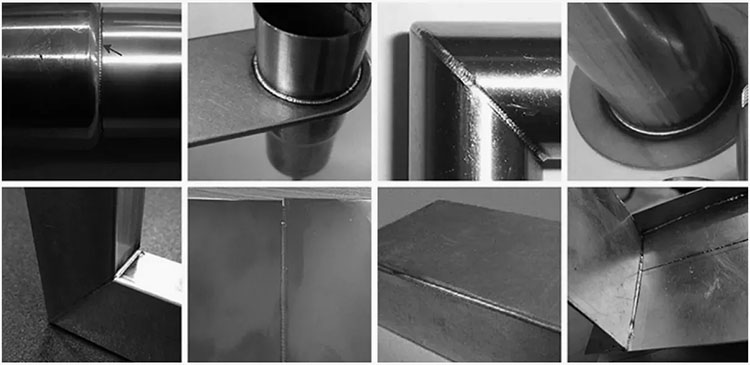

Lasersko varjenjeponuja številne prednosti, vključno z natančnim nadzorom, visokimi hitrostmi varjenja, minimalnim toplotnim popačenjem in možnostjo varjenja zapletenih geometrij. Običajno se uporablja v panogah, kot so avtomobilska, vesoljska, elektronika in proizvodnja nakita, kjer je potrebno visokokakovostno in učinkovito varjenje. Kako torej deluje laserski varilec?

Laserski varilec uporablja usmerjen laserski žarek visoke intenzivnosti za spajanje ali taljenje kovin. Postopek vključuje naslednje korake:

Lasersko ustvarjanje: Laserski varilni stroji uporabljajo laserski vir za ustvarjanje visoko fokusiranega žarka svetlobe. Najpogostejši tipi varilnih laserjev so polprevodniški laserji, laserji z vlakni in CO2 laserji.

Dostava žarka: Laserski žarek se na obdelovanec dovaja z različnimi metodami, kot so ogledala ali kabli iz optičnih vlaken. Žarek je usmerjen natančno na območje, ki ga je treba variti.

Ostrenje: Laserski žarek gre skozi fokusirano lečo, ki zoži in koncentrira žarek na majhno točko. Ta fokusirani žarek pomaga doseči visoko energijsko gostoto na mestu zvara.

Priprava materiala: Priprava kovine za varjenje, zagotovitev, da so površine čiste in pravilno poravnane. Deli so običajno vpeti ali pritrjeni, da ohranijo želeni položaj med postopkom varjenja.

Postopek varjenja: Ko je laserski žarek natančno usmerjen na obdelovanec, visoka energijska gostota segreje kovino, kar povzroči, da se stopi in tvori staljeno bazo. Vnos toplote je lokaliziran in nadzorovan, kar zmanjšuje toplotno popačenje okoliškega materiala.

Oblikovanje zvara: Ko se laserski žarek premika vzdolž spoja, se staljena kovina strdi in nastane zvar. Gibanje laserskega žarka je mogoče nadzorovati z robotsko roko ali CNC sistemom, da sledi želeni varjeni poti.

Hlajenje in strjevanje: Ko laserski žarek preide skozi, se toplotno prizadeto območje ohladi in staljena kovina se strdi, da tvori močno vez med zvarnimi materiali. Z ustreznimi tehnikami hlajenja je mogoče nadzorovati hitrost hlajenja in zmanjšati tveganje za popačenje ali zlom.